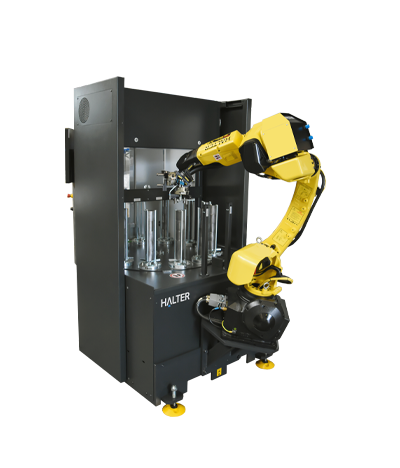

HALTER CNC Automation ha sviluppato i LoadAssistant HALTER, sulla base della sua pluriennale esperienza nel settore della lavorazione e dell'automazione della produzione: l'universale all-in-one Universal (per tornitura e fresatura), il TurnStacker e il MillStacker. Compatto, Premium e Big. Disponibile con un braccio robot da 12 kg, 20 kg, 35 kg o 70 kg.

L'Universal Compact 12 è una soluzione di carico robotizzata per la tornitura e la fresatura con l'ingombro più ridotto della nostra gamma di prodotti Universal, al prezzo più competitivo del mercato.

Guarda modello

Universal Premium 25/35 è una soluzione di carico robotizzata per la tornitura e la fresatura, che copre l'intera gamma di pezzi fino a 270 mm.

Guarda modello

L'Universal Big 35/70 è una soluzione di carico robotizzata per la tornitura e la fresatura, progettata appositamente per il carico di pezzi pesanti. Ha anche un'elevata capacità per alberi lunghi fino a 600 mm.

Guarda modello

Il TurnStacker Compact 12 è una soluzione di carico robotizzata per la tornitura con il più piccolo ingombro nella nostra gamma di prodotti TurnStacker. Ha un'elevata capacità per diametri fino a 160 mm.

Guarda modello

Il TurnStacker Premium 25/35 è una soluzione di carico robotizzata per la tornitura con un'elevata capacità per diametri fino a 230 mm.

Guarda modello

Il TurnStacker Big 35/70 è una soluzione di carico robotizzata per la tornitura ed è progettato appositamente per il carico di pezzi pesanti. Ha un'elevata capacità per diametri fino a 300 mm.

Guarda modello

Il MillStacker Compact 12 è una soluzione di carico robotizzata per la fresatura con il più piccolo ingombro nella nostra gamma di prodotti MillStacker. Ha anche un'elevata capacità per pezzi fino a 200 mm.

Guarda modello

Il MillStacker Premium 25/35 è una soluzione di carico robotizzata per la fresatura con un'elevata capacità per pezzi fino a 300 mm.

Guarda modello

Il MillStacker Big 35/70 è una soluzione di carico robotizzata per la fresatura ed è progettato appositamente per il carico di pezzi pesanti. Ha anche un'elevata capacità per pezzi fino a 400 mm.

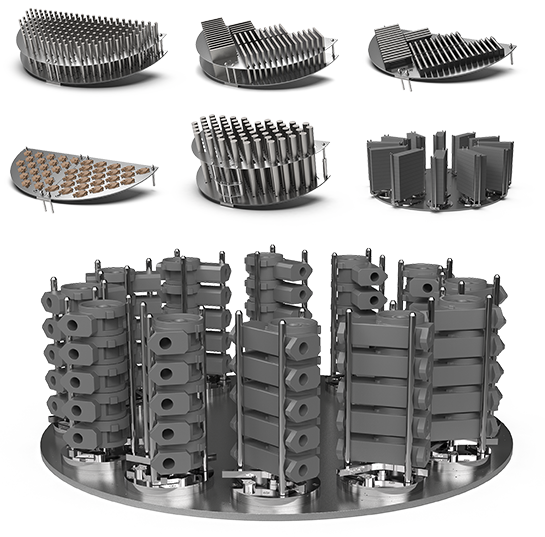

Guarda modelloIl team di tecnici HALTER possono studiare le griglie e le pinze specifiche per i vostri pezzi. Il nostro supporto tecnico può progettare griglie e dita delle morse speciali per ogni specifico pezzo da lavorare, per esempio per automatizzare pezzi fusi o altri elementi che necessitano un trattamento speciale. Tutte queste soluzioni personalizzate possono essere sviluppate proprio grazie alla facilità d’uso dell’HALTER SmartControl. La flessibilità delle soluzioni che offriamo assicura la possibilità di automatizzare anche maggiori tipologie di prodotti.

HALTER CNC Automation GmbH

Gewerbering 7

47661 Issum

Germania

T: +49 2835 955 3990

info@haltercnc.com

Partita IVA: DE326335222

ID azienda: HRB 16121

HALTER CNC Robotics LLC

241995 Fillmore Road

Cascade, Iowa 52033

Stati Uniti

T: +1 800 314 8261

info@haltercncrobotics.com

Partita IVA: US473961908